Деревянные дома бывают разные…

Самые распространённые и современные материалы для возведения деревянных домов — оцилиндрованное бревно, каркасные конструкции и брус (цельный, профилированный, клееный).

О дереве

Как известно, свежеспиленное дерево имеет естественную влажность. Показатель влажности зависит от породы дерева, местности, где оно выросло — сухой грунт или болото. К примеру, дерево при сплавлении по реке набирает ещё и дополнительную влагу. Если работать с такой древесиной, предварительно её не просушив, доски со временем обязательно покоробятся.

Как правило дерево при усушке теряет от 5 до 7% своих размеров по ширине и толщине и всего до 1% — по длине. Иными словами, если в этом году был сложен сруб высотой 3 м, то через год его высота может уменьшиться на 10-20 см, при этом его длина и ширина останутся неизменными. А потому практически все строительные фирмы предлагают своим клиентам в первый год сложить дом из бруса и только в следующем году производить его отделку.

Древесина с влажностью до 15% должна применяться для внутренней обшивки, для наружной допустима влажность до 20%. Половая доска должна иметь показатель влажности не более 15%. Влажность доски, применяемой для изготовления столярных изделий, должна быть не более 8%.

Также не стоит забывать, что предел огнестойкости деревянных конструкций значительно выше, чем металлических. То есть для того, чтобы конструкция рухнула, дерево должно гореть довольно длительное время, а вот металлической конструкции достаточно нагреться до определенного градуса.

Расчётный срок жизни деревянного дома зависит и от влияния окружающей среды, и от способа обработки материала. К примеру, дом из сосны, возведённый на заболоченном участке, простоит 15–20 лет. Дом из лиственницы, построенный в достаточно сухой местности, переживёт не одно поколение хозяев.

Оцилиндрованное бревно

Первыми оцилиндрованное бревно начали применять строители в США, Канаде и Северной Европе. Сейчас этот метод признан и с успехом применяется у нас. Процесс превращения дерева в оцилиндрованное бревно состоит из следующих фаз: сначала ствол дерева очищают от коры; на втором - пропускают через систему фрез, таким образом превращая в идеальный цилиндр с тщательно обработанной поверхностью; третья фаза заключается в торцовке брёвен, изготовлении пазов, замков (венцовых чашек), сверлении технологических отверстий и, наконец, обработке дерева защитными средствами. Пазы и замки в оцилиндрованных брёвнах выполняют максимально точно. Венцы из таких брёвен имеют самые мизерные зазоры, а брёвна можно соединять, учитывая любой угол. Стоимость — от 400 у. е. за кв. м.

Преимущества

- Точность изготовления оцилиндрованных брёвен, а также маркировка ускоряют процесс сборки дома, что позволяет сэкономить средства на строительство.

- Лёгкость монтажа готового набора. Благодаря тому, что в традиционных и характерных для обычных брёвен чередовании в обязательной последовательности и кропотливой подгонке брёвен друг к другу уже нет необходимости, процесс укладки не требует особых усилий.

- Отличный внешний вид позволяет не производить дополнительную отделку внутренних и наружных стен.

- Натуральный цвет и текстура оцилиндрованного бревна гармоничны с природой, а лёгкость обработки материала даёт возможность воплотить в жизнь самые смелые архитектурные решения.

- Старея, оцилиндрованные брёвна не подвергаются деформации.

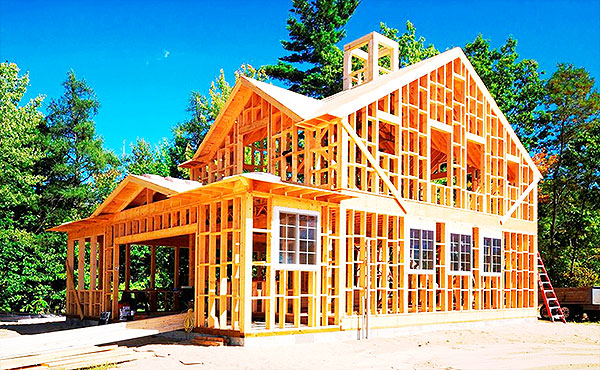

Каркасные технологии

На сегодняшний день около 80% домов во всём мире строятся именно по каркасной технологии, которую миру подарила Канада. Благодаря деревянным каркасам можно возводить дома в самые кратчайшие сроки. В той же Канаде каркасные дома популярны уже на протяжении двух столетий. У нас же лёгкие каркасные сооружения начали появляться в начале 90-х годов прошлого века.

Каркасные конструкции производят из сухой древесины (влажность не должна превышать 18%) хвойных пород не ниже второго сорта. Доска должна быть строганой (шероховатость не более 200 мкм). Соединяются каркасные элементы между собой при помощи металлических зубчатых пластин.

Преимущества

- Простота монтажных работ.

- Минимальные затраты. Расход древесины — 0,03…0,05 кубических метров на метр квадратный. Кроме того, строительство по каркасной технологии не требует подъёмной техники, монтаж производится вручную и не требует особых навыков, то есть высококвалифицированных работников нанимать не придётся.

- Кратчайшие сроки возведения объекта. Четыре человека в течение рабочего дня могут собрать порядка 40 квадратных метров горизонтальной проекции крыши.

- Прочность материала.

- Теплосбережение.

- Можно достичь идеальной поверхности пола, стен и потолка.

- Дом, возведённый каркасным методом, легко модернизируется.

Цена базового комплекта каркасного дома — примерно в два-три раза ниже, чем его аналога из оцилиндрованных брёвен.

Профилированный брус

Это относительно новый вид пиломатериалов. Его изготовление производится таким образом: обычному брусу придаётся строго определённая стандартная форма (профиль).

Любой вид бруса изготавливается из деревьев хвойных пород. Брус может иметь размеры: 100х100 мм, 100х150 мм и 150х150 мм. Стандартная длина бруса — 6 м (более длинный брус на 10–15% дороже). Наиболее простой — цельный брус, который изготавливают в заводских условиях из бревна, отпиливая четыре канта.

Преимущества

- Лёгкость и оперативность сборки за счёт того, что все изделия изготовлены на высокоточных станках.

- После осадки сруба из профилированного бруса конопатка утеплителем не требуется, а расход утеплителя минимальный.

- Профиль бруса рассчитывают таким образом, чтобы дождевая вода между бревнами не попадала, благодаря чему предотвращается возникновение очагов гниения.

- Красивый внешний вид возведённого дома, нет надобности в дополнительной отделке.

Но есть одно «но» — нельзя забывать, что профилированный брус является объёмным материалом, и просушить его до того состояния, когда усадка и деформация будут минимальными, сложно. Поэтому технологию его обработки нужно строго соблюдать, в противном случае дом может «повести».

Стоимость такого дома будет примерно на четверть меньше, чем из оцилиндрованных брёвен.

Клееный брус

Это изобретение финнов. Для производства этого материала наиболее часто используют сосну и ель, реже — лиственницу и кедр. Процесс производства клееного бруса включает несколько стадий. Изначально бревна распускают на доски необходимого размера, которые хорошенько высушивают. Далее сухие доски строгают и обрабатывают деревозащитными средствами — антипиренами и антисептиками. Из таких тщательно обработанных, отобранных, собранных по частям досок (ламелей) при помощи специальных прессов клеят брус.

Количество ламелей может составлять от двух до пяти. Максимальная толщина клееного бруса — 200 мм. Склеивают брус специальными высокопрочными водостойкими клеевыми составами, которые не влияют на способность древесины «дышать». Усадка клееного бруса не превышает 1%, что позволяет значительно сократить сроки возведения деревянного дома, поскольку нет надобности длительного ожидания осадки сруба.

Преимущества

- Отсутствие значительной усадки.

- Прочность, отсутствие деформации, высокие звукоизолирующие свойства.

- Огнестойкость благодаря специальной огнезащитной обработке деревозащитными средствами.

- Отличный внешний вид.

- Поверхность стены практически не требует отделки.

Цена — примерно на четверть дороже, чем из оцилиндрованных брёвен.

СШАсосныНовый годконструкцияКанададомстроителигрунтводаОТ и ДОстроительствоценаельсооруженияТОстоимостьзатратысроквидизобретениерасходжизньдомапростотадеревотолщинапервыйА7цвет7стенытехнологиизамкиновыйпоколение

СШАсосныНовый годконструкцияКанададомстроителигрунтводаОТ и ДОстроительствоценаельсооруженияТОстоимостьзатратысроквидизобретениерасходжизньдомапростотадеревотолщинапервыйА7цвет7стенытехнологиизамкиновыйпоколение

1300 просмотров

Комментарии